Umformen

Beim Umformen wird der Werkstoff in eine andere Geometrische Form gebracht. Der Faserverlauf bleibt erhalten und die Festigkeit verbessert.

Elastisch-Plastisches Verhalten der Werkstoffe

Durch einwirken äusserer Kräfte entstehen im Innern des Werkstückes Spannungen. Dadurch wird das Werkstück verformt.

Die einzelnen Lagen der Metallionen werden im Kristallgitter gegeneinander verschoben, wird die Spannung wieder aufgehoben so werden die Atome von Ihren Nachbaratomen wieder an ihren ursprünglichen Platz zurück gezogen. Der Werkstoff wurde elastisch verformt.

Ist aber die Spannung so gross, dass die Metallionen so weit verschoben werden, dass sie in den Bereich der Anziehungskraft neuer Nachbaratomen kommen hat eine plastische Verformung stattgefunden.

Aufschluss über die Umformbarkeit von Werkstoffen gibt das Spannungs-Dehnungs-Diagramm.

Das Umformen erfolgt in dem Bereich zwischen Streckgrenze Re und Zugfestigkeit Rm. Werkstoffe mit niedriger Streckgrenze und hoher Dehnung lassen sich gut Umformen und federn nur wenig zurück.

Warm- und Kaltumformen

Beim Umformen wird das Gefüge verformt. Erwärmt man das Werkstück auf die Rekristalisationstemperatur des Werkstoffes so bildet sich das Gefüge neu.

|

Warmumformen

|

Kaltumformen

|

Einteilung der Umformverfahren

Nach den äusseren Kräften die auf den Werkstoff wirken, unterscheidet man:

| Biegeumformen | Zugdruckumformen | Druckumformen | Zugumformen | Schubumformen |

| Freies Biegen Gesenkbiegen Rollbiegen |

Durchziehen Tiefziehen Drücken |

Walzen Gesenkformen Eindrücken |

Längen Weiten Tiefen |

Verdrehen Verschieben |

Biegeumformen

Verhalten der Werkstoffe beim Biegen

Neutrale Faser. Beim Biegen werden die äusseren Fasern des Werkstoffes gestreckt, die inneren gestaucht. Die Neutrale Faser befindet sich dazwischen und bleibt beim Biegen spannungslos, ihre Länge wird nicht verändert.

Die Länge der neutralen Faser setzt sich bei grösseren Biegeradien aus den einzelnen Teillängen l1, l2, l3, ... zusammen

Länge der neutralen Faser = L = l1, l2, l3, ...

Gestreckte Länge. Die gestreckte Länge ist die Länge die ein Werkstück vor der Biegeumformung hat.

Die Gestreckte Länge entspricht ungefähr der neutralen Faser

Bei biegen mit kleinen Biegeradien wird der Werkstoff mehr gestaucht als gestreckt, desshalb weicht die gestreckte Länge von der neutralen Faser ab. Die Abweichung wird mit dem Ausgleichswert v berücksichtigt.

Gestreckte Länge = L = L1, L2, L3, ... - n * v

n = anzahl Biegewinkel 90°

v = Ausgleichswert (Erfahrungswerte, FKB. s. 72)

Walzrichtung. Beim Biegen von Blechen muss auf die Walzrichtung geachtet werden.

Das Walzen verleiht dem Bleche einen "faserähnlicher" Aufbau. Das Blech kann Quer zur Faserrichtung weniger belastet werden als in Faserrichtung.

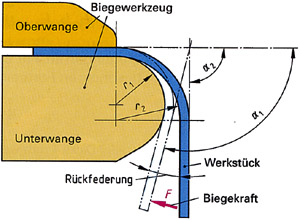

Rückfederung. Beim Biegen muss der Werkstoff über die Grenze der elastischen Verformung hinaus beansprucht werden damit er sich bleibend verformt. Nach dem Biegen federt der Werkstoff um die Grösse der elastischen Verformung zurück.

Um die Rückfederung auszugleichen wird das Werkstück überbogen:

Überbiegwinkel = a1 = a2 / kR

a2 = Winkel nach dem rückfedern

kR = Rückfederungsfaktor

Biegeradius. Als Biegeradius bezeichnet man den auf der Innenseite des Werkstückes liegende Radius. Um Rissbildung und Querschnittveränderungen zu vermeiden sollte der Mindestbiegeradius (FKB. s. 73) nicht unterschritten werden.

Wegen der Rückfederung muss der Radius des Biegewerkzeuges kleiner sein als der Biegeradius:

Stempelradius = r1 = kR * (r2 + 0.5 * s) - 0.5 * s

s = Blechdicke

r2 = Biegeradius

kR = Rückfederungsfaktor

Biegeverfahren

Unter freiem Biegen versteht man Biegen von Werkstücken ohne Verwendung von Vorrichtungen oder Maschinen.

Beim Gesenkbiegen wird das Werkstück durch den Biegestempel bis zum anliegen in das Biegegesenk gebogen. Durch mehrere Arbeitsschritte lassen sich schwierige Blechprofile bis 4m Länge herstellen.

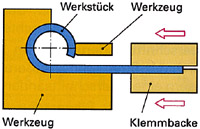

Beim Rollbiegen wird der Zuschnitt durch eine Klemmbacke in das Biegewerkzeug hineingedrückt. Das Werkzeug ist so geformt, dass das gewünschte Rohteil entsteht.

Beim Schwenkbiegen wird das Werkstück das von einer Klemmbacke festgehalten wird, mit einer Wange umgebogen. Es lassen sich ähnliche Profile herstellen wie beim Gesenkbiegen.

Zugdruckumformen

Beim Zugdruckumformen wird das Werkstück durch gleichzeitig wirkende Zug- und Druckkräfte umgeformt.

Tiefziehen

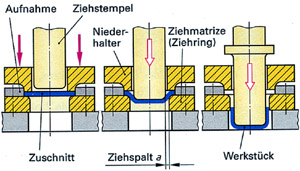

Beim Tiefziehen wird ein Blechzuschnitt ohne beabsichtigte Änderung der Blechdicke in einem oder mehreren Zügen in eine Hohlkörper umgeformt.

Ziehvorgang. Der Zuschnitt wird in die Aufnahme auf der Ziehmatrize gelegt und durch den Niederhalter fest gedrückt, er verhindert Faltenbildung. Der niedergehende Ziehstempel zieht das Werkstück über die Rundung in die Ziehmatrize.

Ziehspalt. Der richtige Ziehspalt verhindert unerwünschte Zunahme der Wanddicke. Der Ziehspalt ist etwas grösser als die Blechdicke.

Ziehverhältnis. Das Ziehverhältnis ist das Verhältnis zwischen Rondellendurchmesser und Stempeldurchmesser. Ist das Ziehverhältnis zu gross wird in mehreren Ziehstufen gezogen.

Für die Berechnung des Zuschnittes kann angenommen werden das die Fläche des Fertigteils gleich der Fläche des Zuschnittes ist.

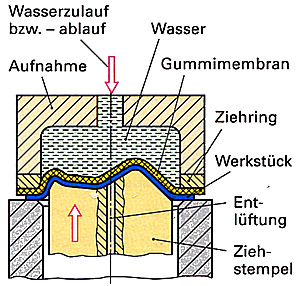

Hydraulisches Umformen von Blechen

Hydroformverfahren. In der Aufnahme befindet sich über der Gummimembrane Wasser, es dient als Wirkmedium und drückt das Werkstück an den Stempel und verhindert Faltenbildung.

Hydormechanisches Verfahren. Bei diesem Verfahren arbeitet man ohne Gummimembran. Der Stempel drückt das Blech ins Wasser wobei es sich an den Stempel anlegt.

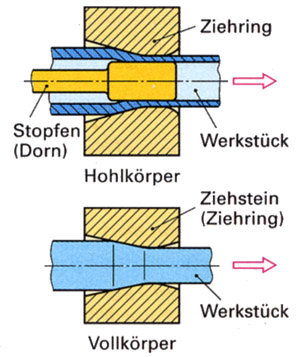

Durchziehen

Durchziehen (Gleitziehen)ist eine Zug-Druckumformung durch ein sich verengendes Werkzeug zur Herstellung von Voll- und Hohlkörper.

Profilziehen wird zur Nach. und Fertigbearbeitung von stranggepressten und gewalzten Profilen angewendet. Man erreicht dadurch eine Verbesserung der Oberflächengüte und der Massgenauigkeit.

Drücken

Beim Drücken wird der Blechzuschnitt mit dem Gegenhalter an die rotierende Drückform gepresst, die Drückrolle drückt dann den Blechzuschnitt an die Drückform an.

Druckumformen

Beim Druckumformen wird das Werkstück durch Druckkräfte plastisch umgeformt.

Schmieden

Beim Schmieden werden die Werkstücke durch Schlag oder Druck meist in glühendem Zustand umgeformt.

Durch die Erwärmung nimmt die Dehnung und die Formbarkeit des Werkstückes zu und somit der Energieaufwand zum Umformen ab.

Beim Schmieden wird der Faserverlauf nicht unterbrochen sondern das Gefüge verändert.

Jeder Werkstoff hat seine eigene Schmiedetemperatur. Das Schmiedestück wird bis zur Anfangsschmiedetemperatur erwärmt und kann dann bearbeitet werden bis es zur Endschmiedetemperatur abgekühlt ist. Unterhalb der Endschmiedetemperatur sollte nicht mehr geschmiedet werden da dort die Formbarkeit stark nachlässt und sich Risse bilden können.

Freiformen

Das Freiformen wird bei der Herstellung von Einzelstücken und zum Vorformen von Gesenkschmiedestücken angewandt.

Gesenkformen

Beim Gesenkformen ist der Werkstoff ganz oder zum grossen Teil vom Gesenk umschlossen.

Gesenke sind Stahlquader aus Warmfestem Stahl, in die die Form des Werkstückes eingearbeitet ist.

Durch Gesenkschmieden können Toleranzen von IT8 bis IT9 eingehalten werden, bei kleinen Stücken sogar IT6.

Gesenkformen eignet sich für Massenteile und wenn grosse Umformungen des Rohteils nötig sind.

Eindrücken

Beim Eindrücken dringt das Werkzeug nur an einzelnen Stellen in die Werkstückoberfläche ein.

Z.B. Körnern, Anreissen, Rändeln und Gewindefurchen.

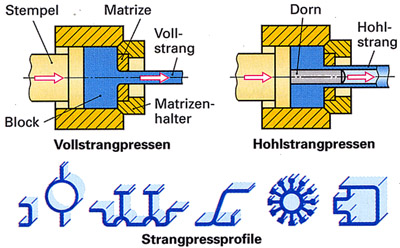

Durchdrücken

Das Werkstück wird mit Hilfe eines Stempels durch eine Matrize gepresst wobei sich der Querschnitt plastisch verändert.

Strangpressen. Der Stempel drückt den erwärmten Werkstoff durch die Matrize zu einem fertigen Strang mit vollem oder hohlem Querschnitt.

Durch Strangpressen sind komplizierte Querschnitte herstellbar.

Fliesspressen. Die Platinen werden in kaltem Zustand durch den Spalt zwischen Stempel und Matrize hindurchgedrückt, wobei die Fliessgrenze des Werkstoffes überschritten wird.

Durch Fliesspressen werden auch schwierig geformte Voll- und Hohlkörper in grossen Serien hergestellt.

Es sind Wanddicken von 0.1 - 1.5 mm und Höhen des 6 fachen Werkstückdurchmesser bis 250 mm in einem Arbeitsgang erreichbar.