Urformen durch Giessen

Beim Giessen wird flüssiger Werkstoff (Schmelze) in Formen gegossen und erstarrt dort zu einem Gussstück.

Bauteile werden gegossen, wenn ihre Herstellung durch andere Fertigungsverfahren unwirtschaftlich ist, nicht möglich ist oder besondere Eigenschaften des Gusswerkstoffs genutzt werden sollen.

Übersicht der Form und Giessverfahren

| Giessen in verlorene Formen | Giessen in Dauerformen (ohne Modell) | |||

| mit Dauermodellen | mit verlorenen Modellen | |||

| Giessen mit Schwerkraft | Giessen mit Schwerkraft | Giessen mit Schwerkraft | Giessen mit Druck | Giessen mit Zentrifugalkraft |

| Handformen Maschinenformen Maskenformen Vakuumformen |

Feingiessen Vollformgiessen |

Kokillengiessen Stranggiessen |

Druckgiessen | Schleuder- giessen |

Modelle

Zum herstellen von verlorenen Formen sind Modelle erforderlich.

Die Modellmasse sind grösser als die Masse des fertigen Gussstückes, weil dieses beim Abkühlen schwindet.

Das Schwindmass ist vom Gusswerkstoff abhängig:

| Gusswerkstoff | Schwindmass in % |

| Gusseisen (EN-GJL) | 1.0% |

| Stahlguss | 2.0% |

| Weisser Temperguss | 1.6% |

| Schwarzer Temperguss | 0.5% |

| CuZn-Lergierungen | 1.2% |

| Al- und Mg-Legierungen | 1.2% |

Modellmass = Fertigmass * (Schwindmass in [%] + 1)

Giessen in verlorene Formen mit Dauermodellen

Hand- und Maschinenformen

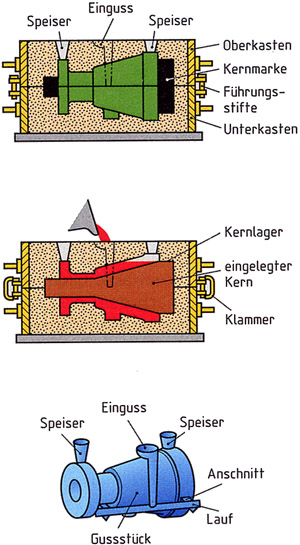

Zum einformen der Modelle verwendet man zwei- oder mehrteilige Formkästen.

Bei grossen Stücken oder wenig Teilen werden die Formen durch Handformen hergestellt.

Ablauf:

- Die erste Modellhälfte wird im Unterkasten eingeformt, der Formstoff wird verdichtet.

- Auf den gewendeten Unterkasten wird der Oberkasten mit Hilfe der Führungsstiften Positioniert und die 2. Modellhälfte eingeformt.

- Wenn nötig wird der Kern im Kernkasten eingeformt

- In den Oberkasten werden Einguss, Lauf und Speiser geschnitten.

- Der Kern wird in den Unterkasten gelegt und durch die Kernmarken positioniert, anschliessend wird der Oberkasten aufgesetzt und festgeschnallt oder beschwert.

- Die Form wird durch den Einguss mit dem flüssigen Gusswerkstoff gefüllt, die Luft kann über die Speiser entweichen.

- Die Speiser haben auch die Aufgabe die Flüssigkeitsschwindung auszugleichen.

Maschinengeformte Gussstücke sind massgenauer als handgeformte und besitzen eine bessere Oberfläche.

Vakuumformen

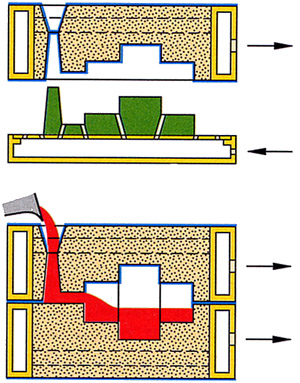

Zum Vakuumformen wird binderfreier Sand verwendet.

Beim Vakuumformen wird der Formholraum durch Unterdruck aufrecht erhalten.

- Eine Kunststofffolie schmiegt mit einem Vakuum ans Modell an.

- Der Sand wird mit Vibrationen verdichtet, und ein Vakuum verleiht ihm Zusammenhalt.

- Nun kann das Modell entfernt werden.

- Beim Giessen verdampft der Kunststoff, nach dem Erstarren des Gussstückes ist die Form zerfallen, Der Sand kann wiederverwendet werden.

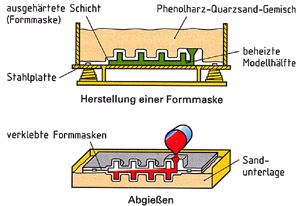

Maskenformen

Beim Maskenformen werden nur wenige Millimeter dicke Formmasken und Hohlkerne aus einem Phenolharz-Quarzsand-Gemisch verwendet.

Durch Maskenformen hergestellte Gussstücke besitzen eine hohe Oberflächengüte und sind massgenau.

- Der Formstoff wird auf die erwärmten Modellhälften geschüttet.

- Durch Aushärten des Phenolharzes entsteht in 20 - 40 Sek. eine 8 - 12 mm dicke Schicht die anschliessend bei ca. 550 °C ausgehärtet werden.

- Die zusammengeklebten Formhälften werden auf einer Sandunterlage abgegossen.

Giessen mit verlorenen Modellen

Feingiessen (Modellausschmelzverfahren)

Durch Feingiessen können komplizierte und grossflächige Gussstücke mit kleinem Querschnitt und geringen Wandstärken hergestellt werden.

Die Gussstücke besitzen eine hohe Oberflächengüte und sind massgenau.

- Das Modell wird aus einem niedrigschmelzenden Werkstoff hergestellt.

- Mehrere Modelle werden zu einer Modelltraube zusammengesetzt.

- Durch mehrmaliges tauchen in keramische, breiige Masse und bestreuen mit keramischem Pulver erhält die feinkeramischen, hochtemperaturbeständigen Überzug, der anschliessend getrocknet wird.

- Durch ausschmelzen wird der Modellwerkstoff entfernt.

- Zur Festigkeitserhöhung der Form wird sie bei ca. 1000°C gebrannt.

- Die Formen werden noch in heissem Zustand ausgegossen.

- Nach dem Erstarren wird der Keramiküberzug durch abschlagen entfernt und die Gussstücke vom Eingusssystem abgetrennt.

Vollformgiessen

Vollformgiessen eignet sich besonders für die Herstellung von Einzelstücken und Prototypen.

Das Modell ist aus Kunststoffhartschaum gefertigt, es bleibt nach dem einformen in der Form und verdampft beim giessen.

Giessen in Dauerformen

Die Formen können für beliebig viele Gussstücke wiederverwendet werden.

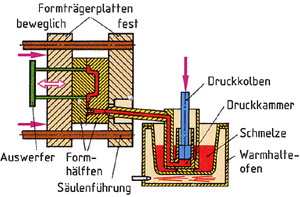

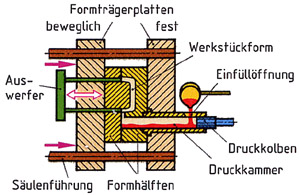

Druckgiessen

Durch Druckgiessen können dünnwandige Werkstücke mit schwierigen Formen massgenau und mit hoher Oberflächengüte hergestellt werden.

Beim Druckgiessen wird die Schmelze unter Druck mit hoher Geschwindigkeit in eine beheizte Form gepresst.

Beim Warmkammerverfahren befindet sich die Druckkammer in der Schmelze.

Beim Kaltkammerverfahren befindet sich die Druckkammer ausserhalb der Schmelze weil die Gusswerkstoffe den Druckkolben und Druckkammer angreifen würden.

Kokillengiessen

Beim Kokillen giessen wird die Metallschmelze Kokille (Metallform) gegossen.

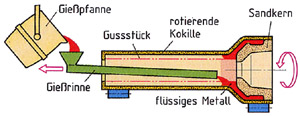

Schleudergiessen

Das flüssige Metall wird in eine Rohrförmige rotierende Kokille gegossen.

Durch die Fliehkraft wird das Gefüge verdichtet und die Festigkeit erhöht.

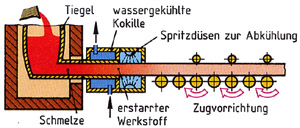

Stranggiessen

Beim Stranggiessen wird die Schmelze von einem Tiegel in eine wassergekühlte, durchgängige Kokille geleitet, in der sie erstarrt.